基于设备感知的变电站现场标准化作业远程交互系统

1.概述

随着变电站自动化程度的提高,操作队所管辖的无人值守变电站越来越多,其管辖范围的扩大,给减员增效带来了现实的难度。操作队工作过程中,不再像原来有人值守的情况下,值班人员对本站设备的工况和环境了如指掌。在这种情况下,进行变电站现场工作,存在着较多方面的危险性和无法预知的安全隐患。同时,电力系统一直在推行标准化作业制度,而标准化作业在管理上的严格性和复杂性,使其很难在实际工作过程中得到彻底的贯彻,其中,很大一部分原因是由于缺乏良好的控制和实施标准化作业的技术手段。

虽然目前变电站现场标准化作业在某些方面有了一定的进展,但也只是在某项特定的工作中进行了由计算机系统支持的标准化,例如:巡检系统。而基于设备感知的变电站现场标准化作业远程交互及防误系统,则较全面解决了现场标准化作业存在的问题。它建立在先进科学分析技术基础之上,对各类作业进行智能的监护、管理措施的执行和流程的控制。同时,利用通讯技术实现远程的交互和跟踪,以及一些离线信息的远方同步,使远方监管人员能通过本系统实时跟踪、了解现场的情况,更好的协调多个班组进行工作,也可通过标准的流程管理控制现场作业。

2.系统架构和应用功能

2.1系统软件架构

该系统分为三部分:变电站后台操作安全约束分析系统、标准化作业流程控制系统和PDA远程交互系统。

(1)变电站后台操作安全约束分析系统:接收实时数据,进行设备工况的判别和操作安全约束分析;

(2)标准化作业流程控制系统:实现现场工作流程编制、控制和跟踪;

(3)PDA(移动智能终端)远程交互系统:PDA作为现场工作人员的手持终端,通过无线局域网实现各项数据(包括:设备实时工况、图形、分析防误、操作票内容、标准化作业流程等等)和工作状态的交互。

2.2系统硬件架构

⑴ 在变电站层,由于PDA和变电站后台操作安全约束服务之间通信,数据量大,实时性强,需要搭建无线局域网来实现。

⑵ 而调度层和变电站层之间的通信数据量较小,但距离较远,可以考虑多种通信方式。 如:局内专网、数据网等。

⑶ 变电站中各设备,则装设超高频RFID电子标签,一般PDA进行非接触式识别。在允许的情况下,也可对各安全工器具装设电子标签,便于安全工器具的出入库管理。

注:图中调度层虚线框中的部分不属于本系统范畴。

2.3系统应用功能

2.3.1变电站后台服务功能

智能操作安全约束分析:用于及时分析现场的智能手持终端通过无线网络发送过来的就地设备操作,它将利用全网的拓扑模型和实时数据,智能的进行安全分析,并在线的将分析结果返送给手持终端,用以约束现场的操作,从而将以往单站、单间隔的操作约束分析提升到面向全网的操作约束分析,进一步提高了对电网操作的安全性。

智能操作票:提供操作票的拟票、审票等全方位的流程管理,它在一次接线图上直接进行全自动的智能拟票,使得操作票不仅仅是文字描述,更能被系统所识别,为对操作票的安全约束分析提供了基础。同时它给远方的手持终端提供了下载服务,可通过无线网络将操作票传送到手持终端中,在实际操作时,智能操作票服务将对现场的就地操作通过操作票进行全方位的约束,防止出现如跨步、误入操作间隔、误选操作设备等误操作的发生。

实时的设备关键特征分析:对现场巡视的设备进行关键特征的分析,它的分析是在实时的数据基础之上的,这些辅助决策性的分析将防止现场巡视人员因为对设备工况的不了解而造成的一些电网事故。

标准化作业在线监管:将全面的对现场的标准化作业进行在线监管,防止操作人员因人为的疏漏而出现的漏项、一个工作尚未完成就进行下一个工作等情况。并通过无线网络技术获取现场工作的工作状况,以图形化的方式展现现场的实时工作状况,给决策者提供准确信息。

设备巡视和缺陷跟踪:按照巡视路径,设定巡视顺序,进行常规巡视工作。同时,在非巡视状态下,发现设备缺陷,也可及时记录或通过远程通讯上报,并可同缺陷管理系统结合实现缺陷的跟踪。

2.3.2手持移动终端功能

手持移动终端主要为现场的操作人员配备使用,并通过WLAN与变电站后台操作安全约束服务器上各项服务进行实时的交互。其主要应用功能如下:

通过WLAN与变电站后台的服务进行数据交互(包括:标准化作业流程状态、现场操作的安全约束分析结果、智能操作票、设备的实时状态、设备的实时关键特征、设备的挂牌、挂地线等);

将操作设备间隔图在PDA上显示,并实时的同步设备状态;

利用RFID技术智能识别设备和器具;

使用TTS技术进行智能语音报警;

实现地线、标识牌等离线信息的在线管理。

3.技术特点

3.1 构建在线的标准化作业流程控制

传统的电力系统的标准化作业,由相关人员制定标准化作业的流程化的工作任务后,由实际操作人员到现场进行操作,其操作是否正确只能靠相应的管理规定来约束,无法利用合适的技术手段来实际的跟踪现场人员的操作情况。

本系统将构建在线的标准化作业模式,智能终端设备将实时在线的与远端的服务进行通信,动态的刷新各个流程作业的状态,并且与远端的流程分析服务进行交互,获取当前的分析结果,来一步步的进行操作。

在智能客户端方面,我们采用PDA来控制现场的标准化作业流程,其主要涉及到危险点分析、安全工器具、操作票执行、安全措施等方面,它将采用电子化的方式进行流程控制,提高了工作效率的同时,也规范了作业的流程,从而将现场作业的防误从操作上的防误上升到流程上的防误,从而整体上提升防误的层次,进一步提高现场操作的安全性。

在服务端方面,主要负责标准化流程作业的编辑和执行。在编辑模块中,我们将创建标准化流程,并进行相关危险点和安全工器具的编辑,并对危险点库的添加,删除,修改,同时进行安全措施的绑定,而且对安全工器具库的配置和管理,并记录需关联的操作票,在执行阶段将处理分析所有的执行单元的状态,得出确定的是否可执行的消息以便反馈给客户端,知道客户端进行操作。

3.2 基于流程图的约束分析

本系统中的流程约束应用在标准化作业中,它通过图形化的方式定制流程约束关系,将标准化作业中的各个执行模块串接在一起,形成严格的约束机制,在系统中,我们可完全通过图形化得方式定制、分析、浏览流程约束关系和流程状态。

3.3 基于RFID的智能识别和感知技术

在电力系统的生产过程中,误入操作设备、误选操作设备极易引发恶性事故,本系统采用先进的超高频的RFID技术,最远能在4米的范围内对RFID标签进行扫描,并将扫描到的信息通过无线网络传送到远端的服务器,由远端的服务器来对设备的状态进行智能识别,并立刻发送给手持智能终端,手持智能终端上使用智能语音技术对设备的工况进行提示。在执行操作票时操作人员能利用RFID来防止误入操作间隔、误选操作设备、跨步操作等恶性事故。

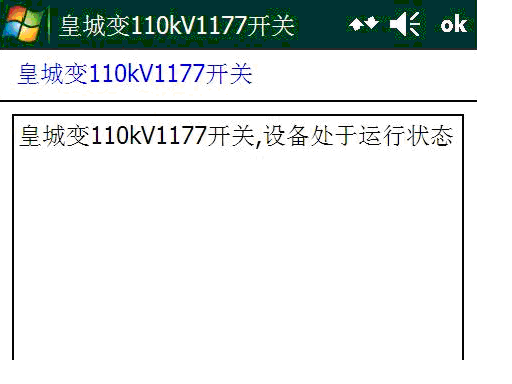

当作业人员在进行巡视或检修工作时,能通过基于RFID的智能感知技术,随时将设备的相应信息告知作业人员,从而防止“因一时疏忽,检修时误入带电间隔”的类似恶性事故的发生。如下图:

3.4 操作时的在线双机监护

在进行现场操作时,特别是就地操作票的操作,一定需要在监护人到场的情况下才能执行,以往都是通过管理手段进行监管,没有合适的技术手段来对操作时的监护情况进行监管。

本项目中,操作人和监护人都手持PDA到现场工作,操作人在每进行一步操作时都将操作的信息发给监护人进行确认,如果在系统中的无线网络内找不到监护人上线,将无法进行任何操作;如果在操作的过程中,监护人不确认某项操作,操作也无法执行下去,从而用技术的手段提高了双机监护的可控性。

3.5 操作时实时智能约束校验

在现场就地操作时,操作人员都可以通过PDA发送操作指令到变电站的后台操作安全约束分析服务进行安全分析,安全约束分析服务使用实时数据在线的分析PDA发送过来的操作指令,并将校验分析的结果实时的返送到手持的智能终端,提醒操作人员操作可能带来的对电网的危害。如需要进行倒电源操作时,通过变电站本站信息无法确定变电站是否还有备用电源时,可在PDA上进行模拟操作,从而得到操作后的影响,如下图:

系统提示操作后全站停电,现场作业人员需联系备用电源点侧设备是否处于运行状态,从而确定是否能进行倒换电源的操作。

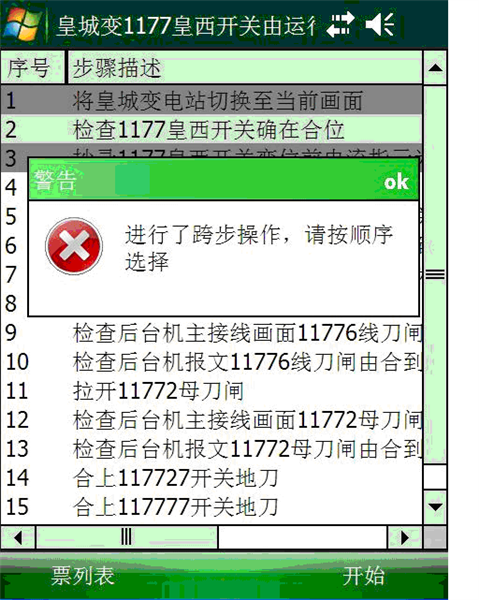

3.6 操作时的流程控制约束

工作人员手持PDA到现场进行操作时,将从远端服务器下载相应的操作票,工作人员对应着操作票进行操作。同时PDA自带的RFID读写器将进行RFID扫描,得到RFID编号,并发送到服务端,服务端将智能的根据RFID的编号和当前执行的步骤进行判断,是否误入操作间隔、是否误选了设备、是否进行了跨步操作,从而起到智能约束的作用。将实时系统约束和操作流程约束结合起来,更好的保障电网操作的安全。

3.7 设备关键运行状态特征的提醒

在现场作业时,操作人员都可以通过PDA发送设备的RFID识别码到变电站的后台操作安全约束分析服务进行关键特征分析,并将分析的结果实时的返送到手持的智能终端,为操作人员的下一步操作提供参考建议,特别是如“设备接地,禁止合闸”等操作人员非常关心的信息,及时的反馈给用户,保障电力生产的安全。

3.8 离线信息的实时在线管理

在检修的过程中,操作人员可能会挂接一些临时地线,系统可以通过PDA的间隔图,在操作人员指定的位置设置地线,并实时的传送到变电站后台的操作安全约束服务上,同时通过专用网络传送到调控中心的调度指挥下令的服务中,从而形成一体化的离线信息的实时在线管理,并在各级防误分析中将地线、标识牌信息作为分析的一个因素进行分析。

3.9 基于TTS语音告警和诵读

各类校验结果和关键运行状态识别的提醒均采用TTS语音同时在操作人PDA和监护PDA上同时发出语音,使相关人员同时了解当前工作可能存在的问题,语音的提醒是工作人员的一种强迫式信息接收方式,避免工作人员错看文字和人为判断的疏忽的缺陷。对工作内容也可以TTS语音进行诵读,避免发音不准或方言而带来的理解错误。

4.系统扩展应用

随着自动化系统的水平越来越高,变电站内一次、二次设备改造得越来越稳定,变电站后台直接操作设备的几率越来越大,本系统完全可以利用无线网络,与变电站后台结合在一起,通过PDA直接操作设备,在PDA上实现远方的顺序控制,并在控制的同时,进行全网的分析防误分析校验,从而提高电力生产效率的同时,保障了安全。

5.总结

变电站现场工作标准化作业远程交互及防误系统利用了多项先进技术,从而实现了变电站的在线标准化作业流程,加强了变电站现场作业的管理,并且共享了集控中心或调度的一体化通用防误模型,将使得电力操作更加安全可靠,同时对于标识牌、地线、工作流程状态等信息的实时在线管理,进一步加强了现场操作的管理。并在未来可以考虑与变电站后台结合在一起,在PDA上实现远方的控制,在保障操作安全的前提下,提高电力生产的效率。